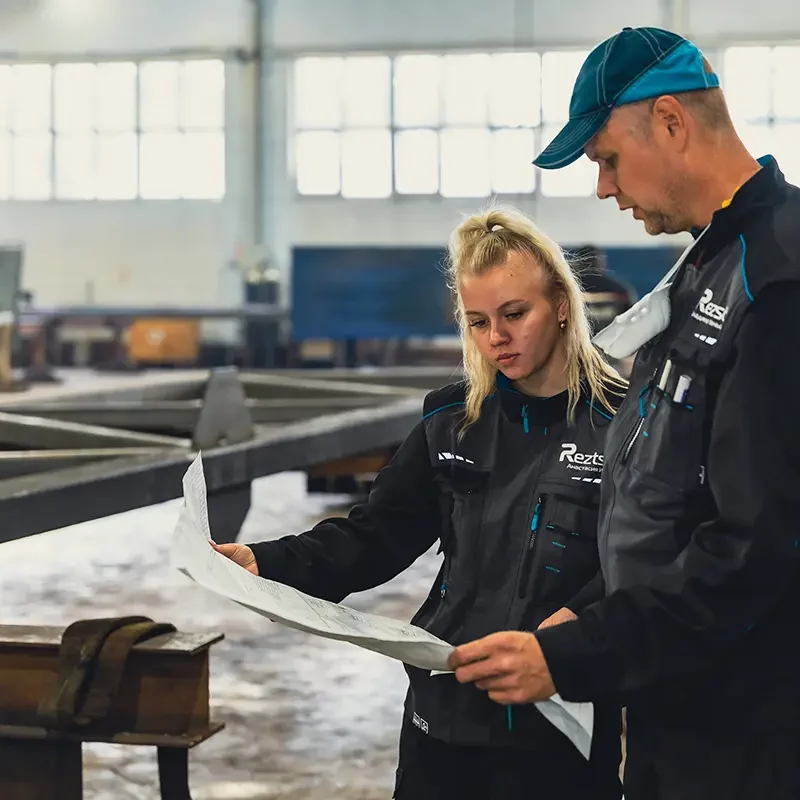

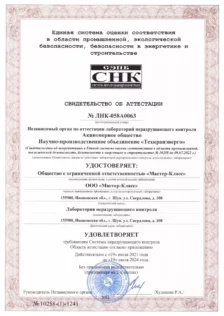

На заводе металлоконструкций Reztsoff действует аттестованная лаборатория неразрушающего контроля (ООО «Мастер-Класс»), которая производит входной, операционный, приёмочный контроль оборудования и материалов при изготовлении металлоконструкций. Аттестованные специалисты лаборатории проводят техническую диагностику неразрушающими методами.

Контроль качества

Лаборатория неразрушающего контроля — ориентир на безопасность с соблюдением правил и требований

Контроль качества на заводе металлоконструкций Reztsoff это:

- аттестованные сотрудники, имеющие квалификационные удостоверения и допущенные в качестве специалистов неразрушающего контроля;

- сертифицированное и поверенное оборудование и инструментальные средства;

- методы визуального, измерительного, ультразвукового, радиационного контроля;

- руководство нормативной технической документацией.

Контроль качества выполняем с учетом:

- требований проектной и нормативной документации;

- функционального назначения металлоконструкций;

- технологии изготовления;

- условий строительства и эксплуатации;

- уровня ответственности.

Контролируем качество:

- материалов на стадии приемки, хранения, подготовки к резке;

- резки, механической обработки деталей;

- отверстий под болтовые соединения;

- заготовок из листового и профильного проката;

- промежуточной, контрольной, общей сборки;

- сварочных швов;

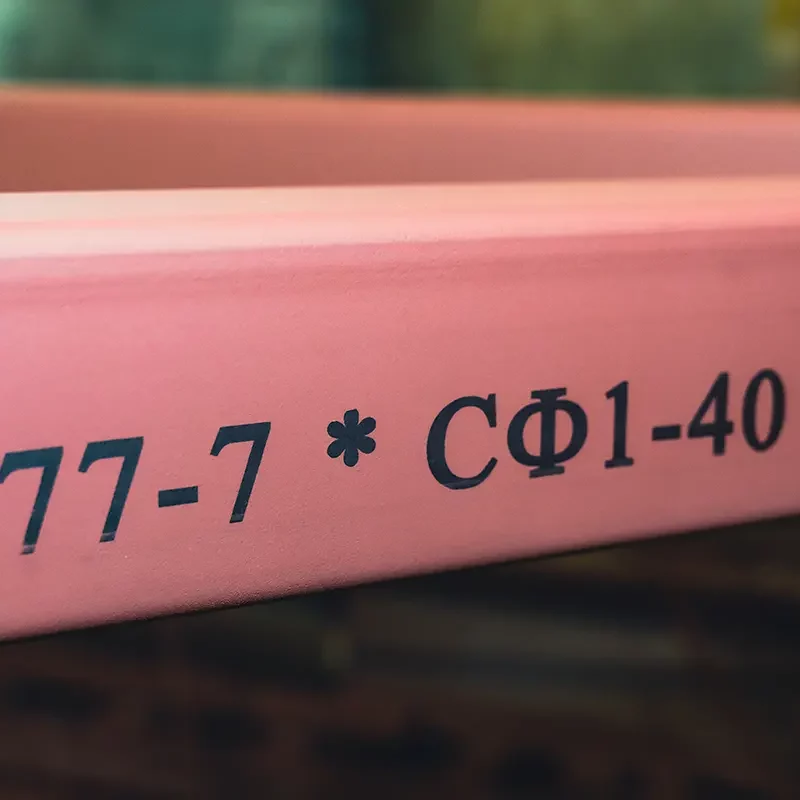

- маркировки металлоконструкций;

- антикоррозийной защиты.

Методы контроля на ЗМК Reztsoff

Визуально-измерительный контроль (ВИК)

Является самым простым и быстрым методом, и в тоже время, высокоэффективным средством для предупреждения и обнаружения дефектов. Он базовый и только после него применяются остальные методы неразрушающего контроля (ультразвуковой контроль, магнитный контроль и др.).

Контроль ВИК регламентируется инструкцией по визуальному и измерительному контролю РД 03-606-03, содержащую требования к квалификации персонала, регистрации результатов, средствам контроля, процессу контроля и способам оценки.

Визуальный и измерительный контроль проводится при помощи простых инструментов с использованием технологической карты.

Ультразвуковая дефектоскопия

Ультразвуковая дефектоскопия — метод контроля и поиска скрытых дефектов в материале путём излучения и принятия ультразвуковых колебаний, отраженных от внутренних несплошностей (дефектов), и дальнейшего анализа их амплитуды, времени прихода, формы и других характеристик с помощью специального оборудования — ультразвукового дефектоскопа.

УЗК эффективен при поиске воздушных пустот, неоднородности химического состава (шлаковые включения) и обнаружение неметаллических элементов.

Сварные швы являются самой массовой областью применения ультразвуковой дефектоскопии. Это достигается за счёт мобильности ультразвуковой установки, высокой производительности контроля, высокой точности, высокой чувствительности к любым внутренним и поверхностным дефектам сварных швов.

Рентгенографическая дефектоскопия

Предназначена для выявления скрытых дефектов в сварных соединениях.

Данный метод основан на поглощении рентгеновских лучей, зависящих от плотности среды и атомного набора элементов, образующих материал среды. При наличии дефектов лучи, проходящие через металл, ослабляются в разной степени. Интенсивность проходящих лучей позволяет определить расположение и наличие неоднородностей металла.

Этапы контроля

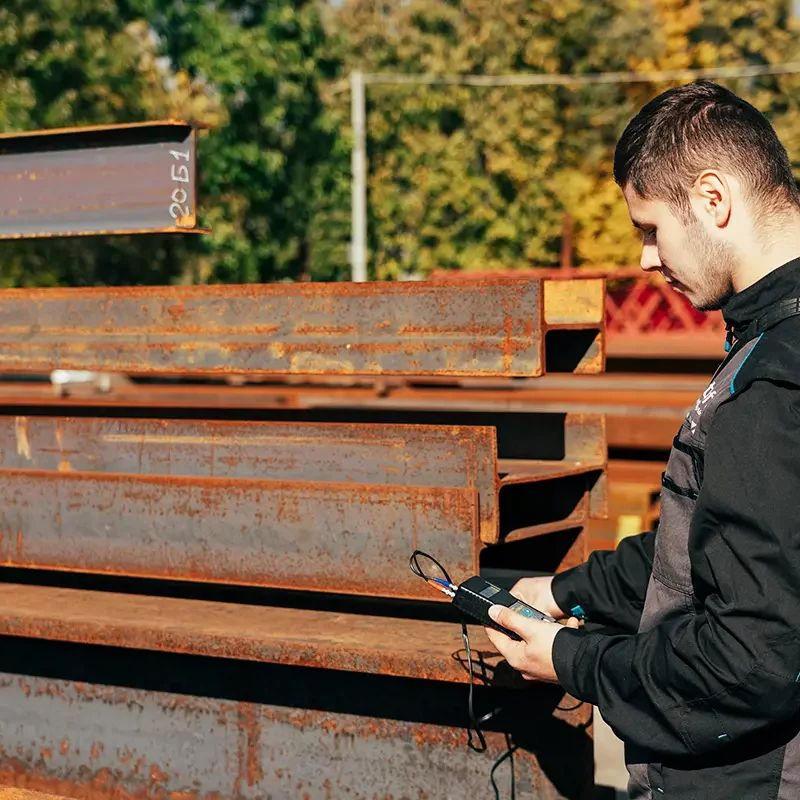

Входной контроль материалов

Входной контроль поступающего материала — важный этап производства. Данный вид контроля производится на заводе. Основная цель — предотвращение запуска в производство продукции, которая не соответствует требованиям чертежей КМ и КМД.

На данном этапе мы проверяем:

- соответствие данных в отгрузочных документах количеству поступившего проката;

- наличие сертификатов на металлопрокат (срок действия, номер партии, номер плавки, химический состав, механические свойства и т. д.),

- маркировку металлопроката;

- толщину стенок профильных труб, листового проката, двутавров, швеллеров;

- диаметр и стороны профильных труб;

- размеры стенок швеллеров, двутавров и уголков;

- высоту двутавров, швеллеров и других видов проката.

Операционный контроль

Операционный контроль проводится по документации завода-изготовителя. Исследуются выбранные элементы из одной партии, выявляются дефекты, проверяется соответствие конфигурации всех деталей проектной документации, оценивается качество сборки, надежность болтовых соединений и т. п.

Один из важнейших этапов операционного контроля — контроль сборки, обеспечивающий качество собираемости металлоконструкций на монтаже. На данном этапе проверяем геометрию (геометрические размеры согласно чертежей КМД, перпендикулярность конструкции, диаметры отверстий), а также качество сборки для качественной сварки: для этого выполняем контрольную сборку.

Приёмочный контроль

Приёмочный контроль производится при сдаче каждой партии металлоконструкций и их элементов. Проверке могут подвергаться как вся партия, так и отдельные элементы.

В данном случае проверяется:

- качество сварных соединений;

- антикоррозийное покрытие;

- соответствие конфигурации и техническим параметрам проекта;

- маркировка.

Работы по контролю осуществляются специалистами нашей лаборатории неразрушающего контроля.

Оборудование

При контроле качества используем инструменты:

- набор ВИК;

- дефектоскоп ультразвуковой А1212 «MASTER»;

- толщинометр ультразвуковой A1209;

- рентгенографический дефектоскоп Арина-3.

По результатам работы лаборатории выдаётся заключение, которое подтверждает качество сварных соединений.