Участки и отделы

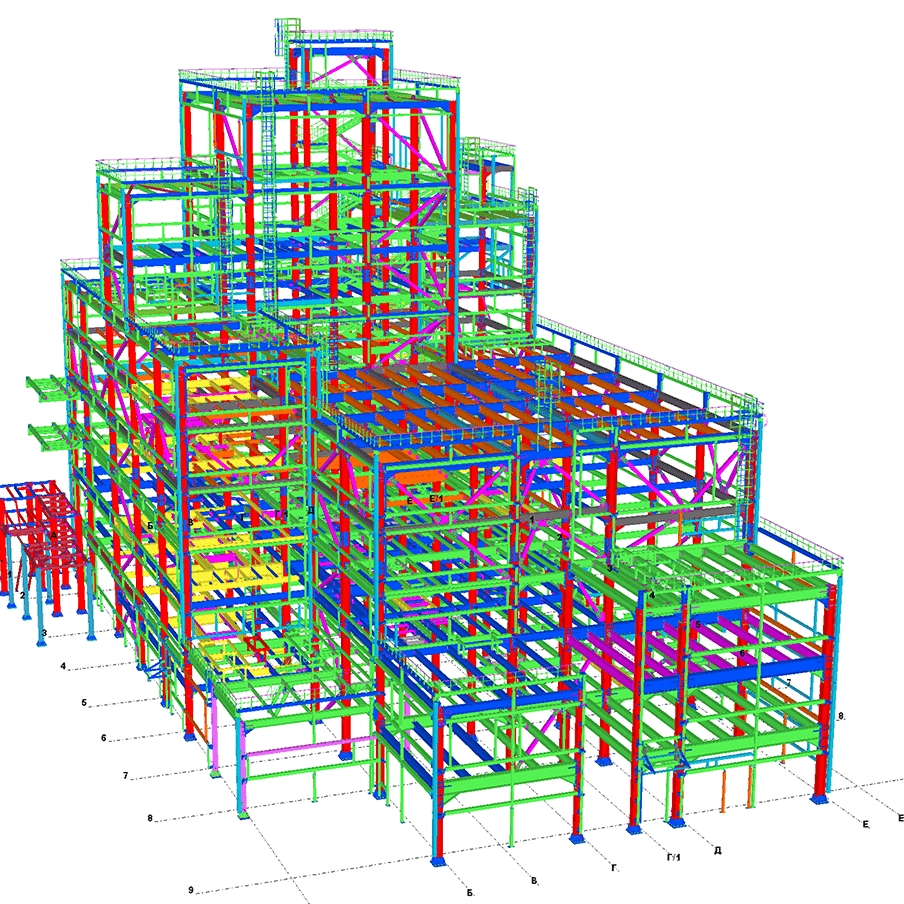

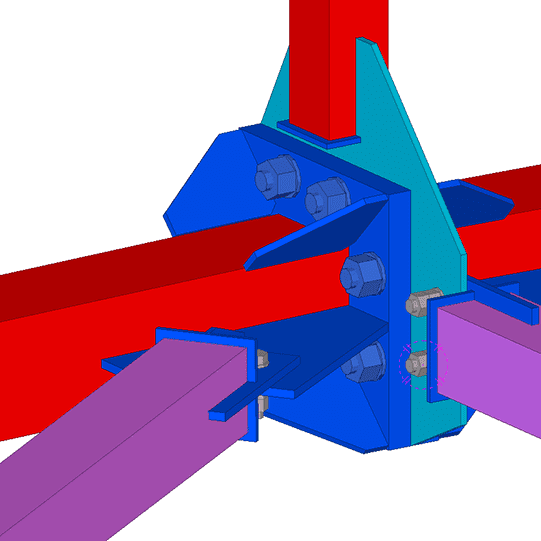

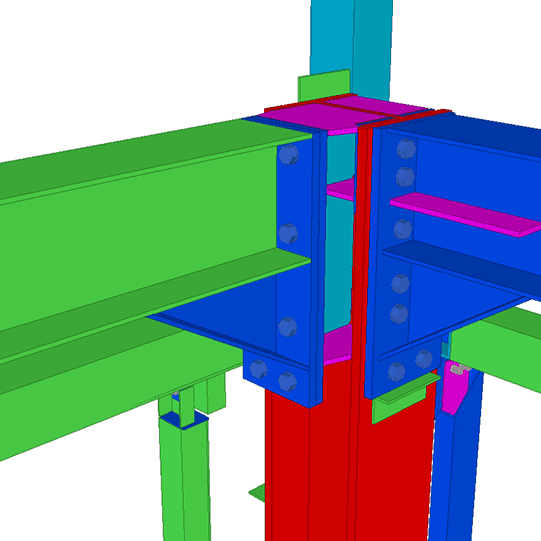

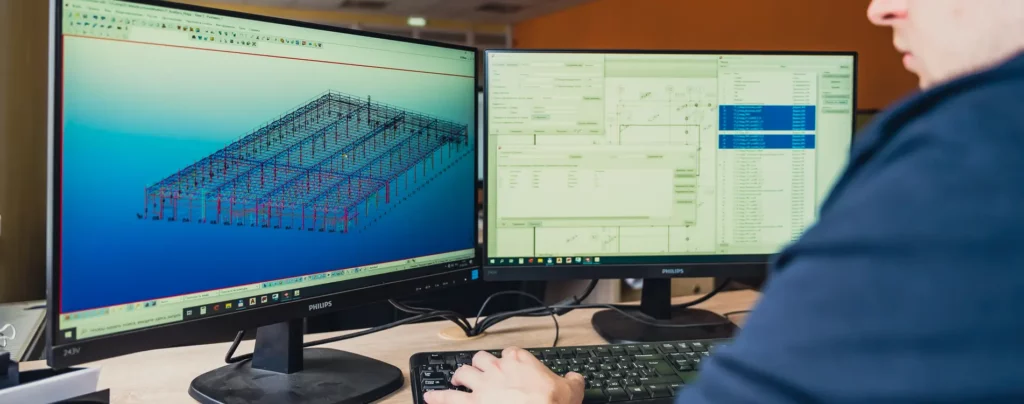

Конструкторский отдел завода металлоконструкций разрабатывает чертежи КМД собственными силами. Штат состоит из квалифицированных конструкторов с опытом работы более 10 лет. Проектирование выполняется с использованием специализированного программного комплекса Tekla Structures, который позволяет создавать точные, максимально емкие 3D-модели будущих зданий и сооружений из металлоконструкций.

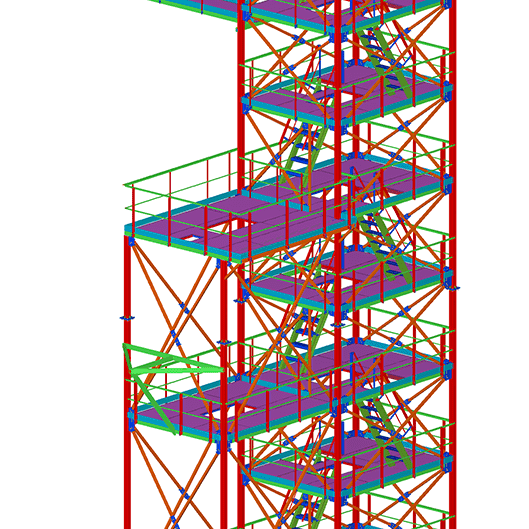

3D-модель здания создаётся на основании чертежей стадии КМ. Имея на руках 3D-модели, созданные в Tekla, управлять строительством становится проще и быстрее.

Очередность выполняемых операций:

- построение 3D-модели;

- автоматическая нумерация отправочных марок и деталей;

- анализ и проверка нумерации;

- унификация отправочных марок;

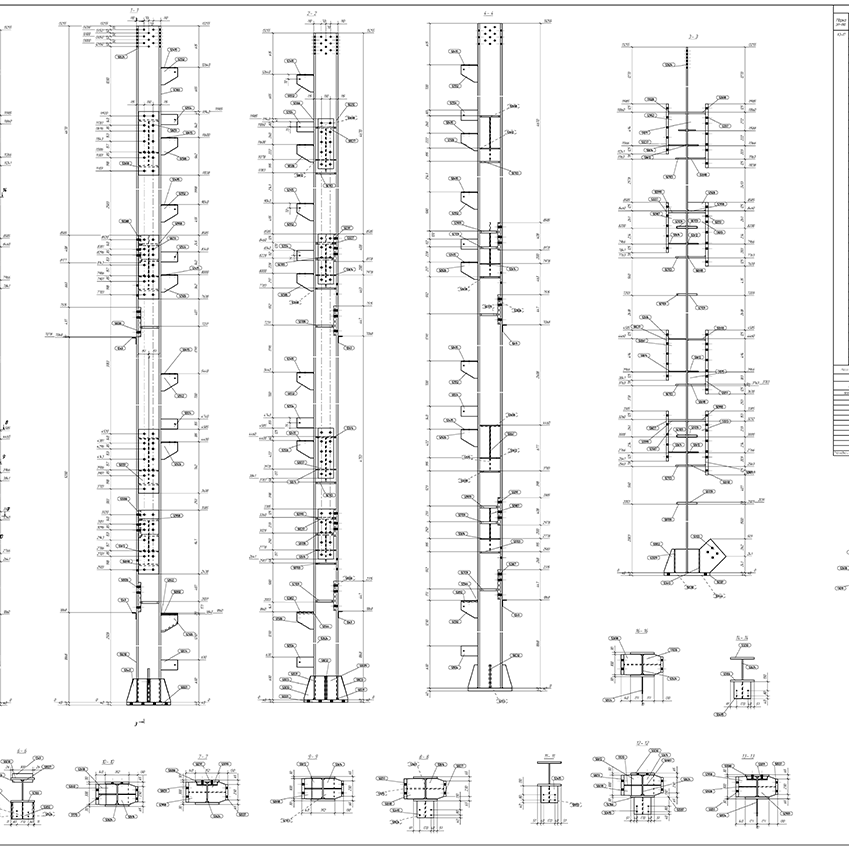

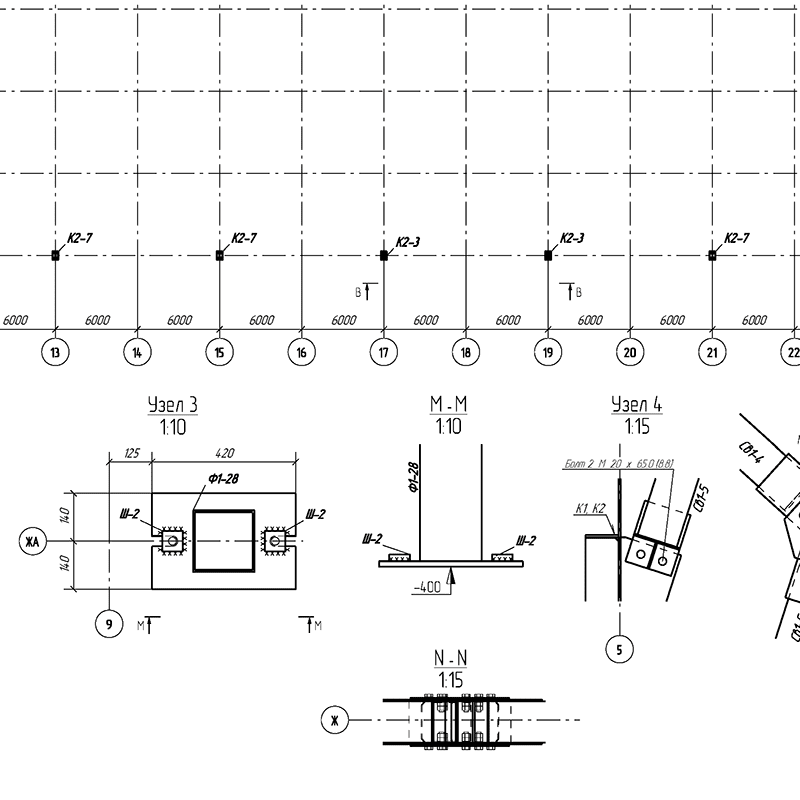

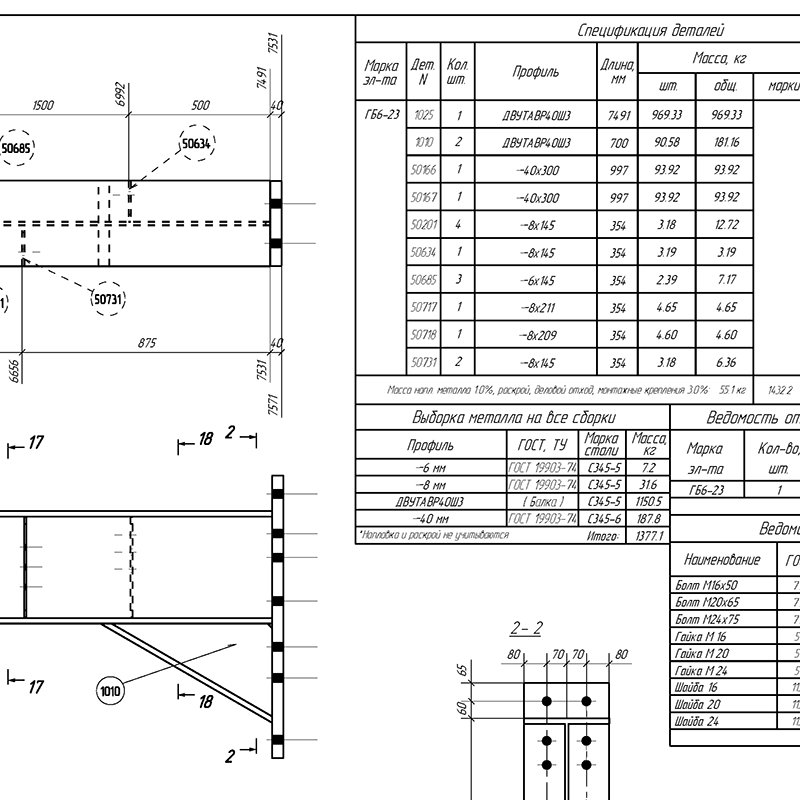

- оформлений чертежей: отдельных деталей, отправочных марок, монтажных схем.

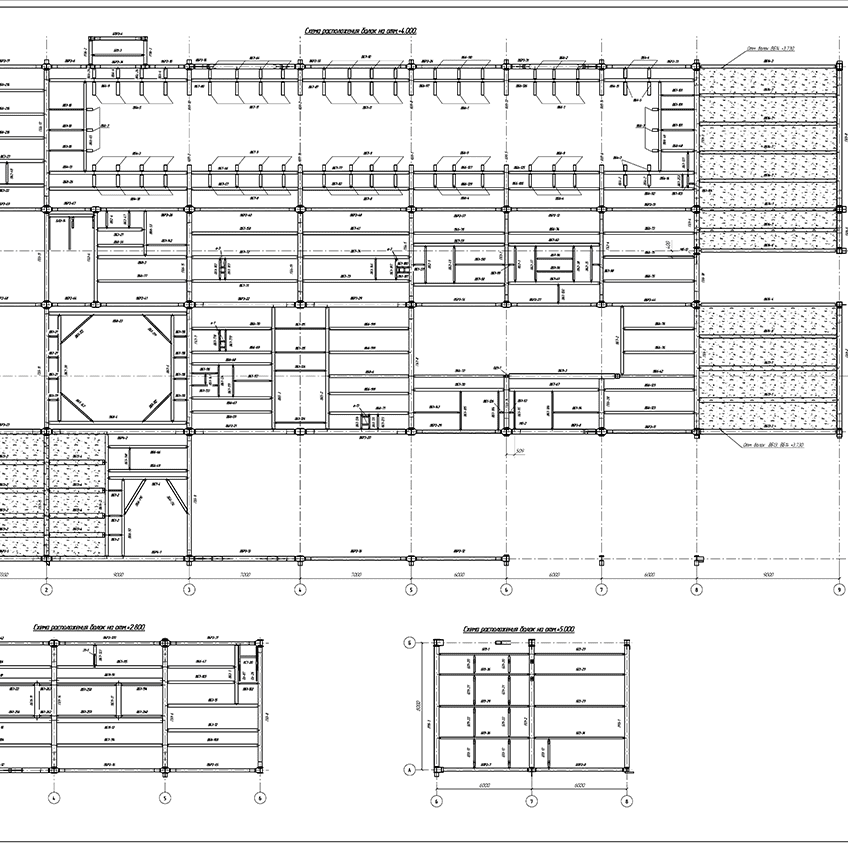

Общая 3D-модель здания разбивается на стадии для указания последовательности монтажа. Затем формируется и передаётся в производство комплект документов, на основании которого изготавливаются металлоконструкции:

- технологическая карта;

- чертежи деталей;

- чертежи сборок;

- файлы dstv для ЧПУ.

Полученные данные обрабатываются и вводятся в базу данных и программу раскроя и запускаются в производство.

Завершающий этап разработки КМД — печать и передача монтажной организации монтажных схем, на основании которых ведется последовательный и точный монтаж металлоконструкций.

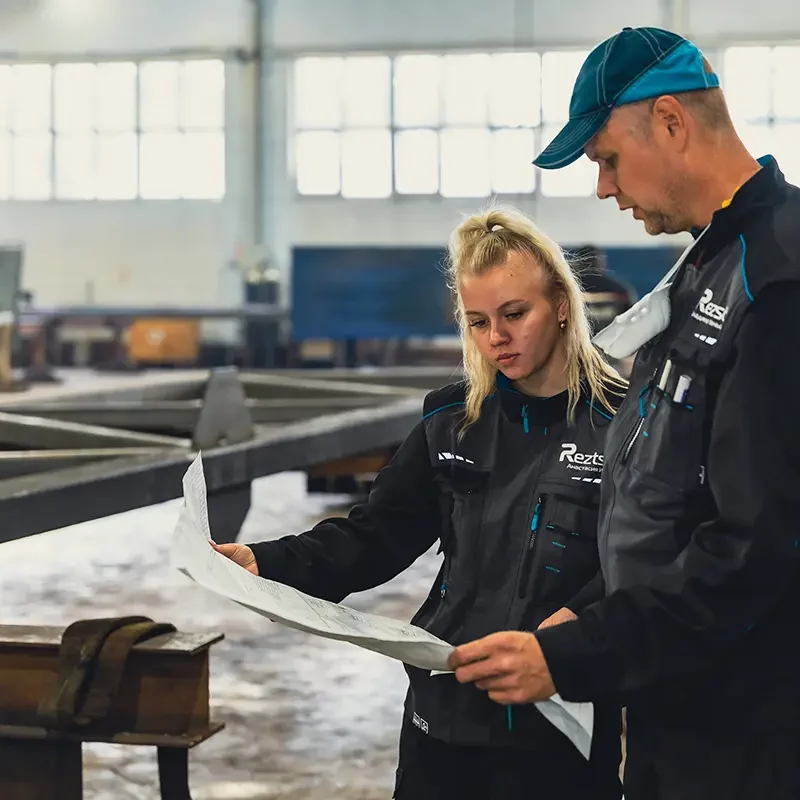

Отдел планирования и управления производством

Специалисты отдела планируют производство, следят за выполнением заказов с помощью средств визуального контроля.

В отделе создаются:

- очередность поставки по стадиям;

- наряды на производство;

- планирование производства;

- управление производством.

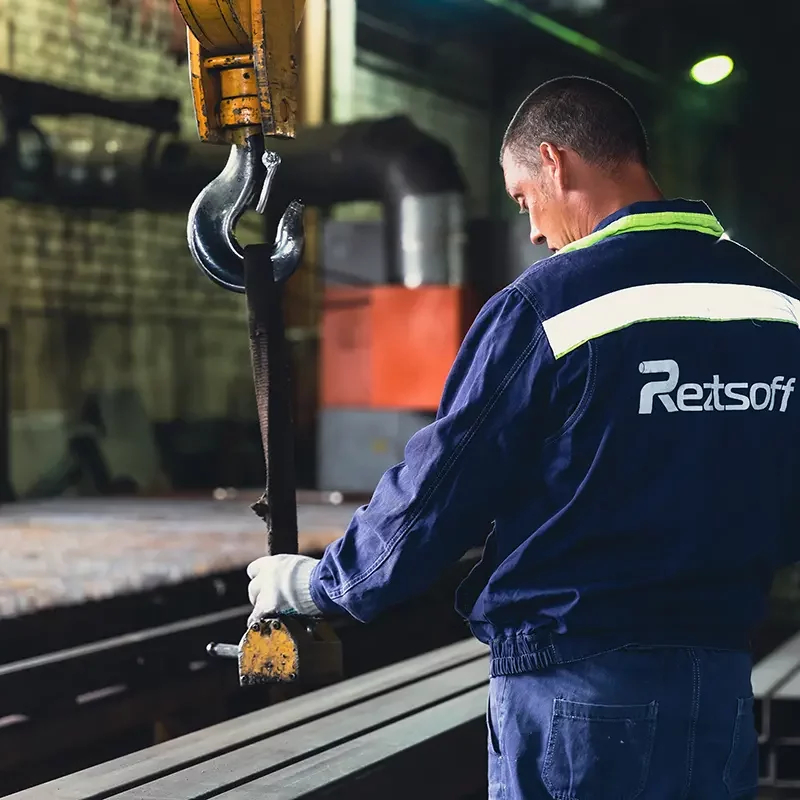

Заготовительный участок

Предназначен для обеспечения сварочных сборочных постов необходимыми заготовками.

Заготовительный участок осуществляет:

- раскрой металлопроката в соответствии с картами раскроя;

- передачу заготовок и металлопроката в сборочно-сварочные цеха.

В начале металл поступает на склад, затем завозится в цех в соответствии с заказ-нарядами. Далее осуществляются заготовительные операции:

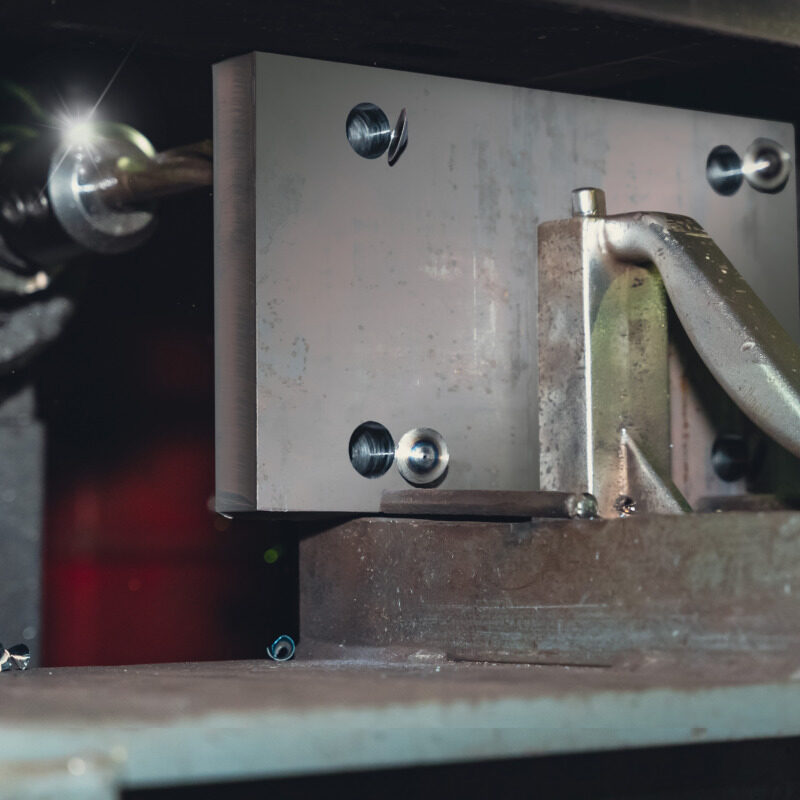

- кислородная и плазменная резка на машинах термической резки с ЧПУ CNCSG300 и VOORTMAN V304, имеющих столы 2000×12000 мм и высотой портала 2200 мм, предназначенные для резки деталей любой сложности из листового металлопроката толщиной от 4 до 100 мм;

- пиление на ленточно-пильных станках KMT 700 KDG и BOMAR от 10° до 90° с высотой профиля до 1150 мм, шириной до 900 и 400 мм соответственно;

- Сверление отверстий на заготовках на сверлильной машине с ЧПУ VOORTMAN V600, обеспечивающей сверление проката длиной до 30 метров с точностью до 0,1 мм и диаметром от 19 до 28 мм.

- Лазерная резка металла на труборезе с ЧПУ LX Laser 12030X, обеспечивающем работу с трубами сечением 350*350 мм.

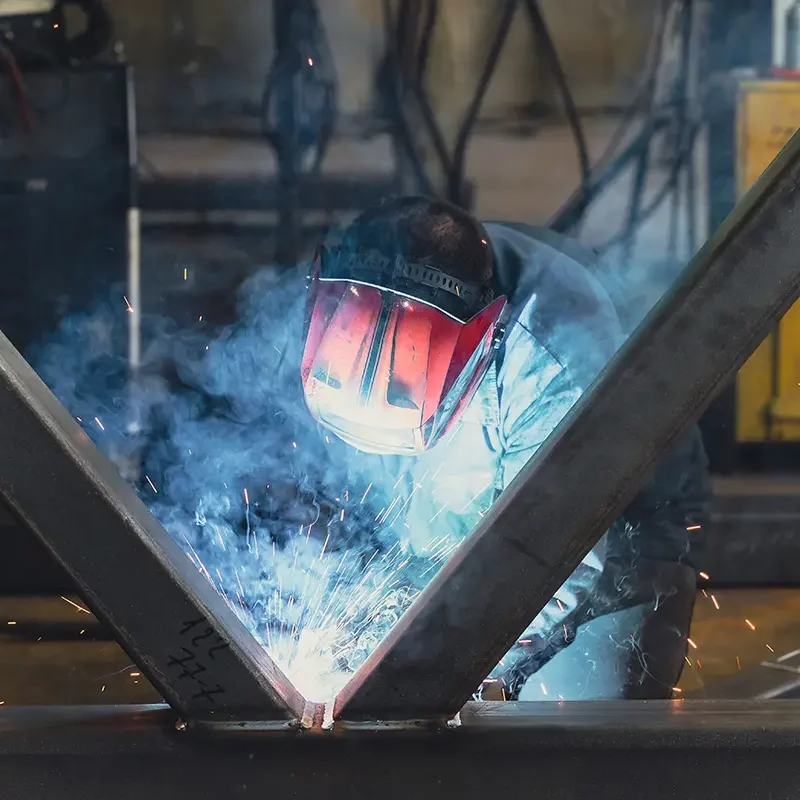

Участок сборки и сварки

Сборочно-сварочные участки позволяют производить общую сборку металлоконструкций элементов зданий и сооружений, таких как несущие балки, фермы, жесткие рамы длиной до 36 метров и весом сборочной единицы до 10 тонн.

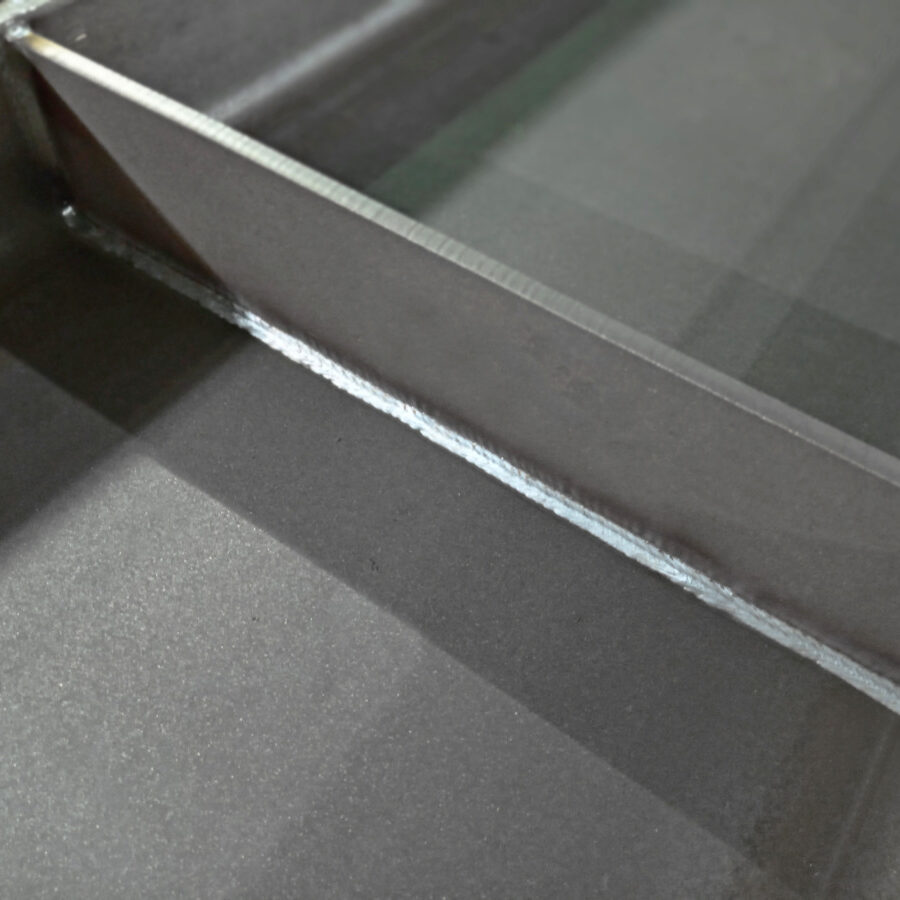

Сварочные посты оборудованы сварочными полуавтоматами. Сварочное оборудование, применяемое в производстве, позволяет удовлетворить любые потребности как к точности и качеству сварки, так и к толщине свариваемых конструкций.

Для каждых групп конструкций есть своё определённое место для сборки и сварки. Такая технология позволяет более качественно выполнять сборку конструкций. Одни — сборщики, только собирают конструкции по чертежам КМД на «прихватку». Другие — обварщики, только обваривают конструкции и перемещаются по цеху со сварочными аппаратами.

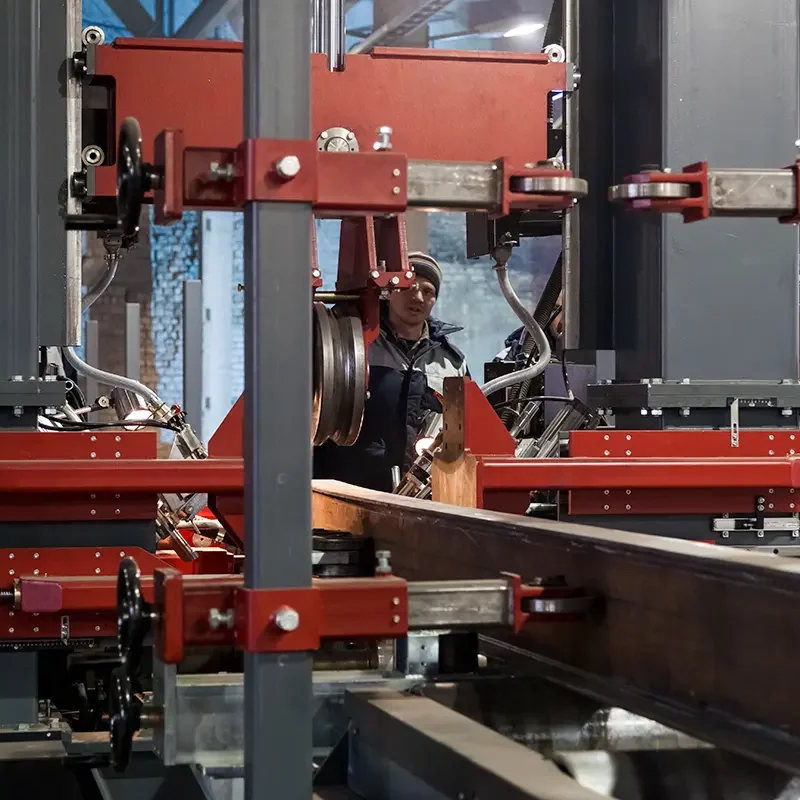

Участок по производству сварной балки

Изготавливает сварные двутавры постоянного и переменного сечения. Балка (двутавр) изготавливается из отдельных нарезанных листов горячекатаной стали. Металл со склада завозится в цех и поступает на линию резки листового проката. Далее заготовки поступают на сборочную линию, детали зажимаются гидравлическими захватами и сварочные аппараты сваривают их с использованием полуавтоматической сварки в среде углекислого газа и с использованием автоматической сварки под флюсом.

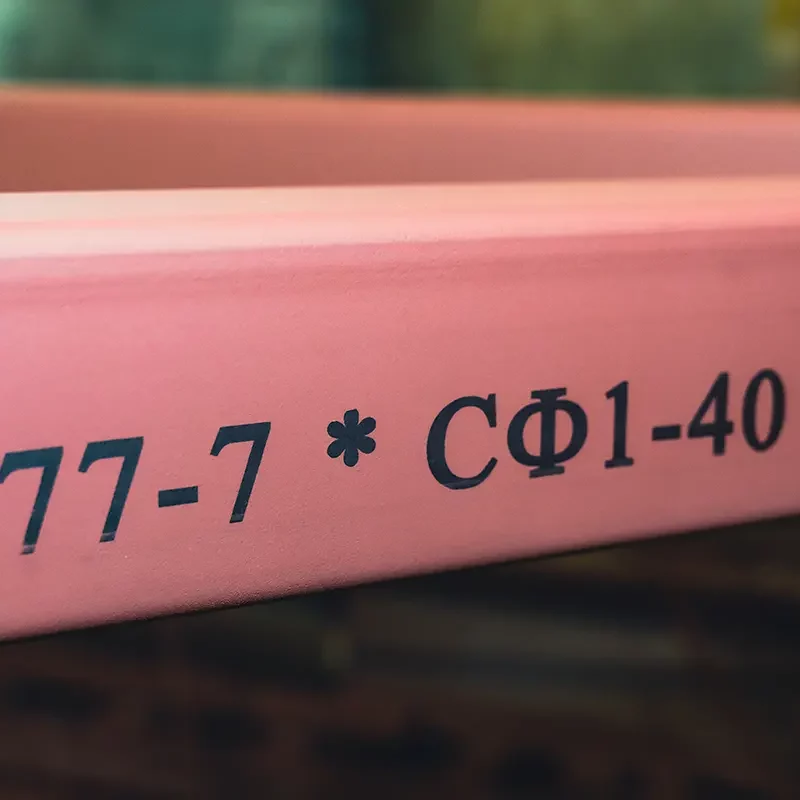

Участок окраски готовых металлоконструкций

Участок окраски готовых металлоконструкций производит механическую очистку и окраску готовых металлоконструкций.

Участок оснащен дробемётной установкой, предназначенной для очистки поверхностей сваренных изделий перед покраской.

Для покраски используются аппараты аппараты высокого давления для безвоздушного метода нанесения.

После покраски продукция упаковывается и отгружается.

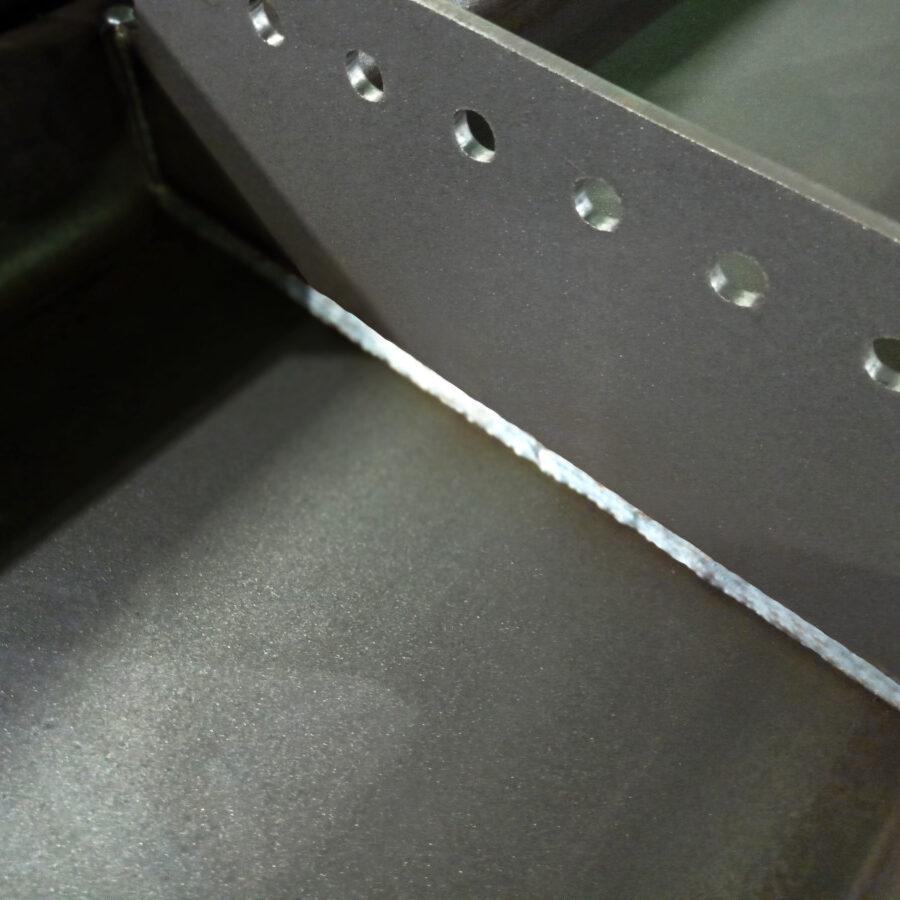

ОТК и лаборатория

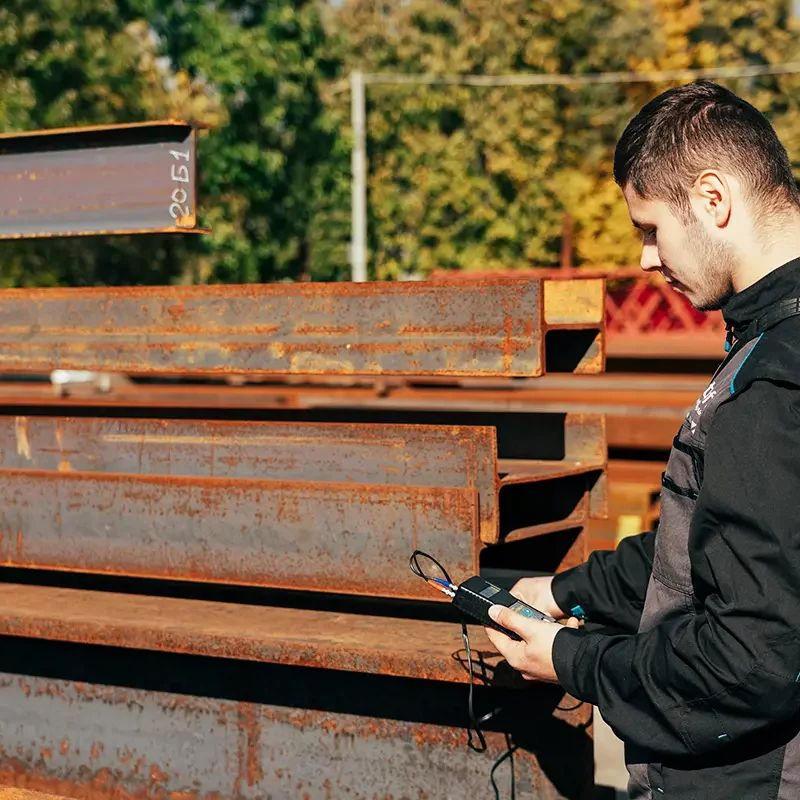

Завод металлоконструкций Reztsoff имеет аттестованную лабораторию неразрушающего контроля (ООО «Мастер-Класс»), которая осуществляет контроль оборудования и материалов при изготовлении, строительстве, монтаже, ремонте, реконструкции промышленных объектов. Работы по контролю осуществляется как на территории завода металлоконструкций, так и за её пределами.

Лаборатория проводит контроль в области промышленной безопасности на производстве, строительстве и является независимой.

Используемые методы контроля

- Визуально-измерительный контроль. Является достаточно простым методом, тем не менее, служит высокоэффективным средством для предупреждения и обнаружения дефектов. Как правило, только после проведения визуального контроля и исправления недопустимых дефектов сварные соединения подвергают контролю другими физическими методами (ультразвуковой контроль, магнитный контроль и др.) для выявления внутренних и поверхностных дефектов.

- Ультразвуковая дефектоскопия. Позволяющий осуществлять поиск дефектов в материале изделия путём излучения и принятия ультразвуковых колебаний, отраженных от внутренних несплошностей (дефектов), и дальнейшего анализа их амплитуды, времени прихода, формы и других характеристик с помощью специального оборудования — ультразвукового дефектоскопа. Сварные швы являются самой массовой областью применения ультразвуковой дефектоскопии. Это достигается за счёт мобильности ультразвуковой установки, высокой производительности контроля, высокой точности, высокой чувствительности к любым внутренним и поверхностным дефектам сварных швов.

- Рентгенографическая дефектоскопия. Лаборатория так же проводит химический анализ рентгено-флуоресцентным анализатором NITON XL2 с целью подтверждения марки сплавов, на входном контроле.

Сотрудники

Контроль осуществляют аттестованные сотрудники, имеющие «Квалификационные удостоверения» и допущенные в качестве специалистов неразрушающего контроля.

Инструменты:

- набор ВИК;

- дефектоскоп ультразвуковой А1212 «MASTER»;

- рентгенографический дефектоскоп.

По результатам работы лаборатории выдаётся заключение, которое подтверждает качество сварных соединений.